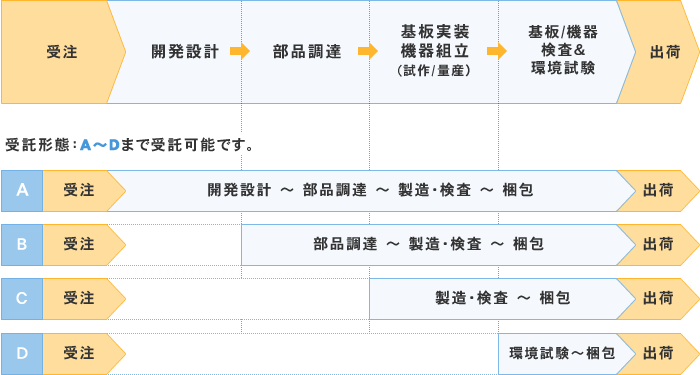

開発設計から部品調達、試作、実装/組立、検査、環境試験、梱包出荷までトータルに製造受託します。

回路設計、ソフト設計、機構設計、プリント基板のパタ-ン設計

電子部品、電源部品、機構部品、副資材等の調達可能で調達の実績があります。

①プリント基板実装(リード部品、SMT)、検査(ビジュアルチェック、インサーキットテスト、ファンクションテスト)、チェッカー・検査冶具設計、実装基板リワーク、修理

②機器組立・配線、ハーネスケーブル加工、機器検査(配線検査、絶縁耐圧試験、通電、負荷、機能検査)、検査装置設計、修理

振動試験、温度試験

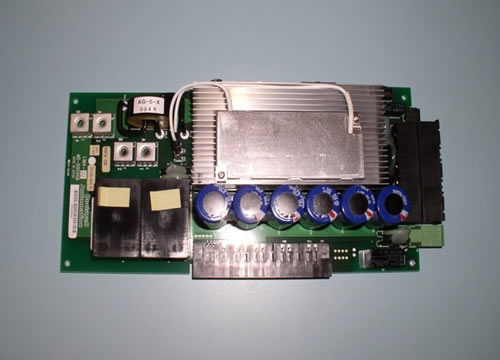

①SMT実装(極小部品~大型異型部品まで可能):CSP、BGA(0.25mmピッチ)、QFP(0.2mmピッチ)、0603チィップ、PLCC異型部品(73mm角IC、電解コン、コネクタ、コイル、センサー等)部品の実装が可能です。

②リード部品実装:電解コンデンサ、セメント抵抗、トランス、コイル、電流センサー等電源容量の大きい大型部品の実装ができ、リード部品のみの実装(静止槽)も可能です。

③SMT/リード混載基板実装:両面チィップ,片面リードの混載基板の実装が可能です。接着剤塗布装置(ディスペンサ)、スプレーフラクサ、フロー半田槽にて対応しています。

④鉛フリーはんだ実装:SMT、リード部品実装の全ての工程において鉛フリーはんだでの実装ができます。窒素対応リフロー炉、窒素対応フローはんだ槽にて対応します。

⑤BGAリワーク:BGAの取り外し,取り付け、リボール可能です。BGAリワーク装置にて対応します。

⑥プレスフィットコネクタの実装可能:圧入用プレス機にて対応します。

⑦基板への絶縁防湿材塗布:基板の表・裏面共、コンフォーマル・コーティング材(絶縁防湿材)の自動塗布装置による塗布が可能です。

⑧基板のエージング可能:プリント配線板または、実装基板でのエージングができ、恒温槽にて対応できます。

1)SMT実装工程チェック機構

・マウンタのバーコードシステムにより部品のセットミスを防止します。

・マウンタ実装時にSOP、QFPなどのリードの曲がりを検出し不良部品を排除します。

・印刷機の検証機能で、クリームはんだの印刷状態をチェックします。

・デジタルマイクロスコープにより、工程内不良の早期発見とBGAのはんだ付け状態を確認します。

・目視検査:熟練作業者による目視検査または、外観検査装置により、全数の基板のはんだ付け状態、極性、浮き、部品違い等を検査します。

・インサーキットテスト:検査装置により、電気的に検査を行ない、主にはんだのオープン

・ショート、抵抗、コンデンサ、コイル等定数違い、リード浮き、欠品を検出します。目視検査で見逃した不良も検出可能です。検査冶具も設計可能です。

・ファンクションテスト:検査装置またはチェッカーにより、基板の機能検査を行います。チェッカーも設計可能です。

電気部品、基板、機構部品等を筐体内へ組込み(ねじ締め、はんだ付け)、配線する組立作業、ハーネス・ケーブル加工ができます。

機器筐体へ組立配線後、全数配線検査、絶縁耐圧試験、通電、負荷、機能検査ができます。検査装置も設計可能です。

プリント基板及び機器組立品の出荷用の梱包設計から、材料手配、梱包作業ができます。

プリント基板及び機器の振動試験、温度試験等を実施できます。

当社ではRoHS指令に対応するため、鉛フリーはんだで実装した時のはんだ接合部の品質及び信頼性が従来の鉛含有はんだと同等になるよう、特に、RoHS対応部品、はんだ関連材料、実装条件、はんだ槽内の成分管理及びはんだ接合部の信頼性試験を実施し、細心の注意を払って、鉛フリー実装体制を確立してまいりました。

・RoHS指令とは、英文 The Restriction of the use of certainHazardousSubstanceの略語で有害物質使用制限指令のことです。

・有害物質とは次の6物質です。

①鉛

②水銀

③カドミウム

④六価クロム

⑤ポリ臭化ビフェニール(PBB)特定臭素系難燃剤

⑥ポリ臭化ジフェニエーテル(PBDE)特定臭素系難燃剤

・欧州では

・2003年2月にRoHS指令が発令

・2006年7月1日から施行

・6物質を含んだ製品の販売の規制開始

鉛フリーはんだの問題点に対応するために生産設備を大幅に増設しました。

①リフローはんだプロセス

新規SMTライン:2004年12月導入設置

②フローはんだプロセス:フローはんだ槽等

③後付、修正プロセス

はんだロボット・オプション、手はんだごて

リワークセンター、リワーク装置

④検査プロセス:外観検査装置

⑤窒素発生器(リフロー・フロー・ロボット用)

注)2~5.項の装置は、2005年2月導入設置